技术咨询讨论电话:

15890653239

- 1. 影响粉体混合均匀的主要原因是什么?

- 2. 粉体密度(比重)对混合均匀的影响

- 3. 粉体粒径对混合均匀的影响

- 4. 粉体粉末干粉流动性对混合均匀的影

- 5. 粉体粉末干粉流动性不好怎么混合均

- 6. 粉体粉末干粉流动性过好怎么混合均

- 7. 粉体粉末干粉混合之前的预处理

- 8. 粉体粉末干粉混合原理

- 9. 混合机、混料机的类型及优缺点

- 10. 混合机、混料机(混合设备)选用方

- 11. 怎样检验粉体粉末混合结果的均匀程

- 12. 怎样查找粉体混合不均匀的原因

- 13. 常见的粉末混合难题

- 14. 轻粉与重粉怎样混合均匀

- 15. 轻粉、超轻粉怎样混合均匀

- 16. 微粉、纳米粉、超细粉怎样混合均匀

- 17. 添加微量元素怎样混合均匀

- 18. 粉体混合模型的建立与运用

- 19. 金合混合指数的建立与应用

- 20. 金合混合指数的重要价值

- 21. 混合机规格大小与混合能力关系

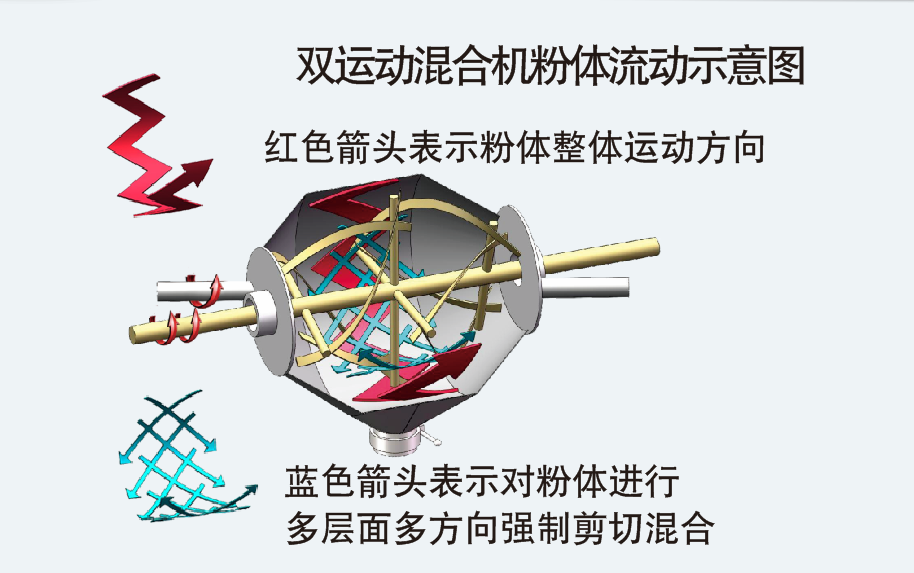

由于采用了先进的双运动叠加混合的技术,既能做到宏观大处均匀—即让粉体上下翻滚、左右对流进行扩散均匀混合;又能对粉体微观处颗粒与颗粒之间,反复进行多层次多方向地穿插、剪切,做到精细化强制混合。

所以混合均匀度可以达到宏观均匀和微观超精细均匀的理想境界。

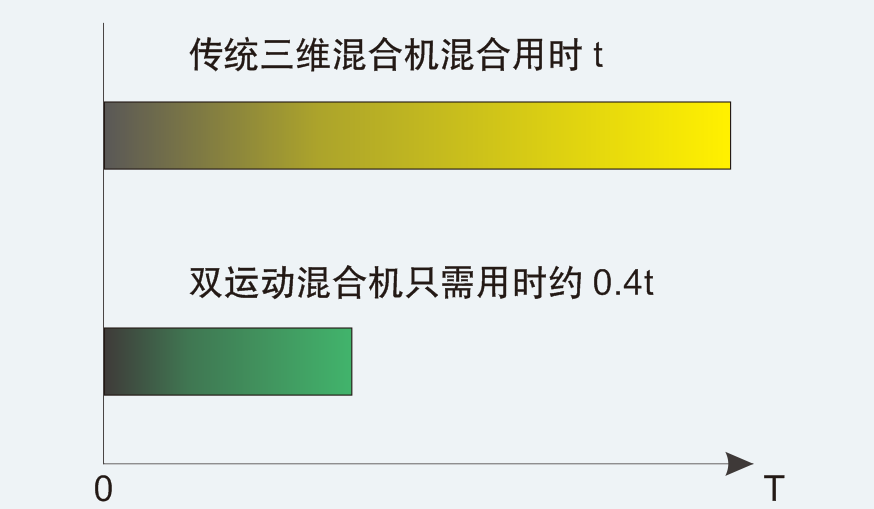

这也是因为两个运动叠加混合的先进原理,在单位时间内两个运动同时进行,不但双倍地提高混合效率,还恰到好处地互相促进混合作用,促进混合工作更加有效地进行。

因此双运动混合机比传统混合机节省时间60%。

在双运动混合机中主要的混合工作是由内部运动的螺旋叶片完成,所以料筒的剩余空间可以很小。因此在装载率较大的情况下,设备仍然能够很好地完成混合任务。

因此双运动混合机比传统混合机装载量提高约50%以上。

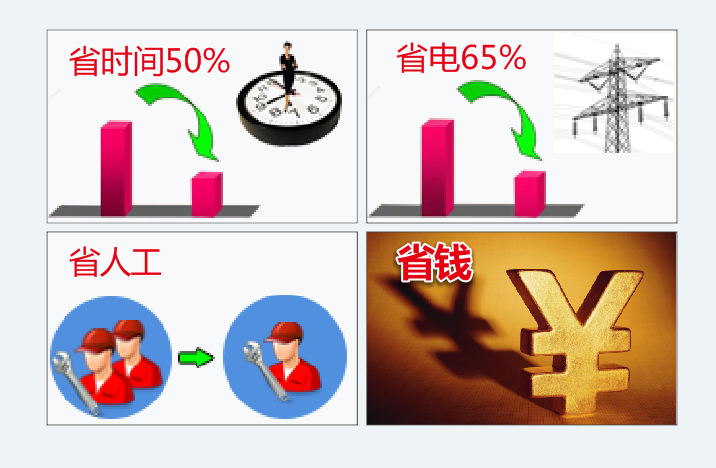

由于采用先进的混合技术,料筒运动与叶片运动对物料进行叠加混合,使双运动混合机在提高混合质量的前提下同时产生了巨大的经济效益。

1)混合时间缩短50%;

2)电机配置减少约30%;

3)因装载率高设备尺寸小省空间。

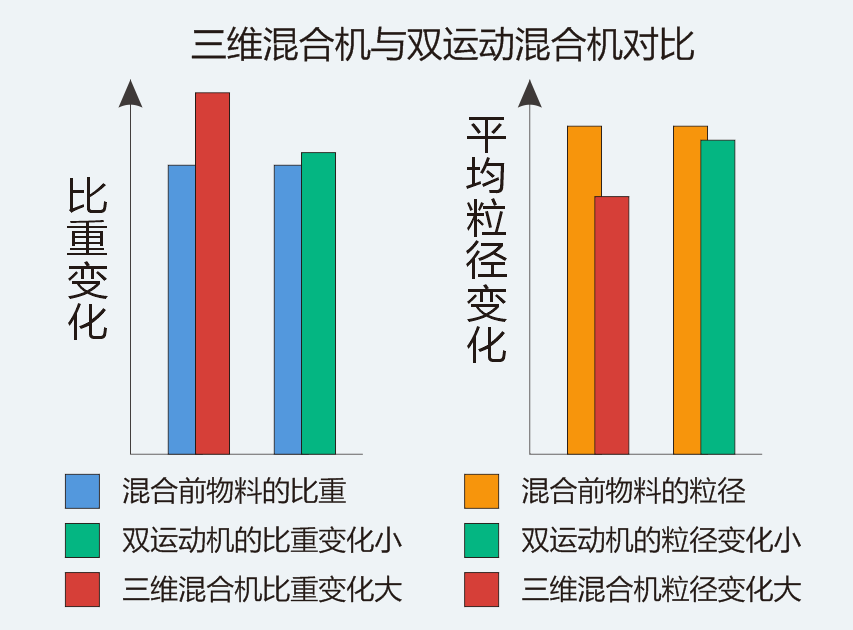

许多行业都要求在混合后尽量使粉末的形状、大小保持不变或少变,以达到对整体工艺环节的精准控制,双运动混合机在这方面就可以做到很好。

这是因为双运动混合机的核心原理是在低速流动的粉末中进行多层面、多方向中低速地剪切混合,混合运动流畅有序,没有粉体冲击,没有高速打击,加上混合时间大大缩短,这样就可以保护粉末外形基本不变。

左图是通过测量物料的比重和平均粒径来观察粉体在混合以后其外貌形状的变化。

高新材料、超细材料一个重要特性就是细小,有时甚至细小到纳米级,这样重力就几乎失去了对它的约束力,在获得少量动能时就能漂浮起来,让混合工作遇到困难。在传统混合机中激烈的机械动能可将能量传递到粉末上,而使粉末产生各种活性,会克服重力产生漂浮、吸附、排斥等现象,从而造成混合困难。

而双运动混合机的核心原理是在低速流动的粉体中进行中低速、多层面地剪切混合。它所产生的机械冲击、摩擦、动能都很小,进而极大地抑制了超细粉的漂浮、吸附、排斥等活性,使混合工作顺利进行。

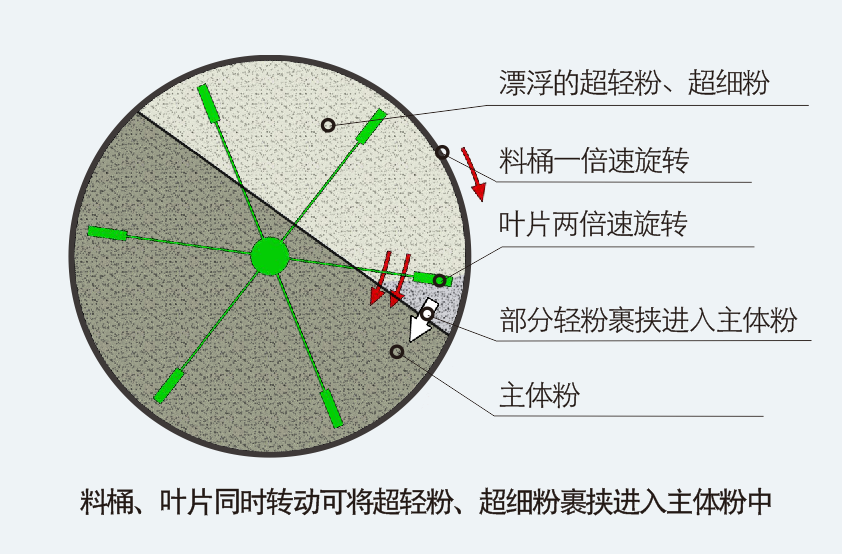

在传统混合机中轻、重粉不易混合均匀是个典型的混合工艺难题。这是因为粉末在重力扩散混合中,因重量的差别较大,轻粉往往悬浮在主体粉之上,难以混入主体粉中,即使延长混合时间也难以解决问题。

选用双运动混合机就能很好地解决这样的难题,如右图所示,由于双运动混合机是在转动的容器内再叠加转动的内部叶片,并且方向相同、速度加快。这样容器与叶片就会裹挟飘浮于上方的轻粉进入主体重粉中,从而使轻重粉得以均匀的混合。

传统混合机混合能力差,制约了微量元素的均匀混合,所以常采用人工等量分批分步投料的复杂混合方法来克服设备缺陷、达到微量元素均匀混合的目的。而双运动叠加混合的优秀混合能力可以一次性完全将微量元素彻底混合均匀。省时、省工,均匀可靠不易出错。

在食品及添加剂和医药行业中,由于粉体流动性普遍不好,几乎一半以上的粉体混合都采用了微量元素等量递增法混合工艺,这是一个巨大的企业负担。采用双运动混合机会为企业节省大量的人力、物力和宝贵的时间。

DIASRIOUTION NETWORK

DIASRIOUTION NETWORK